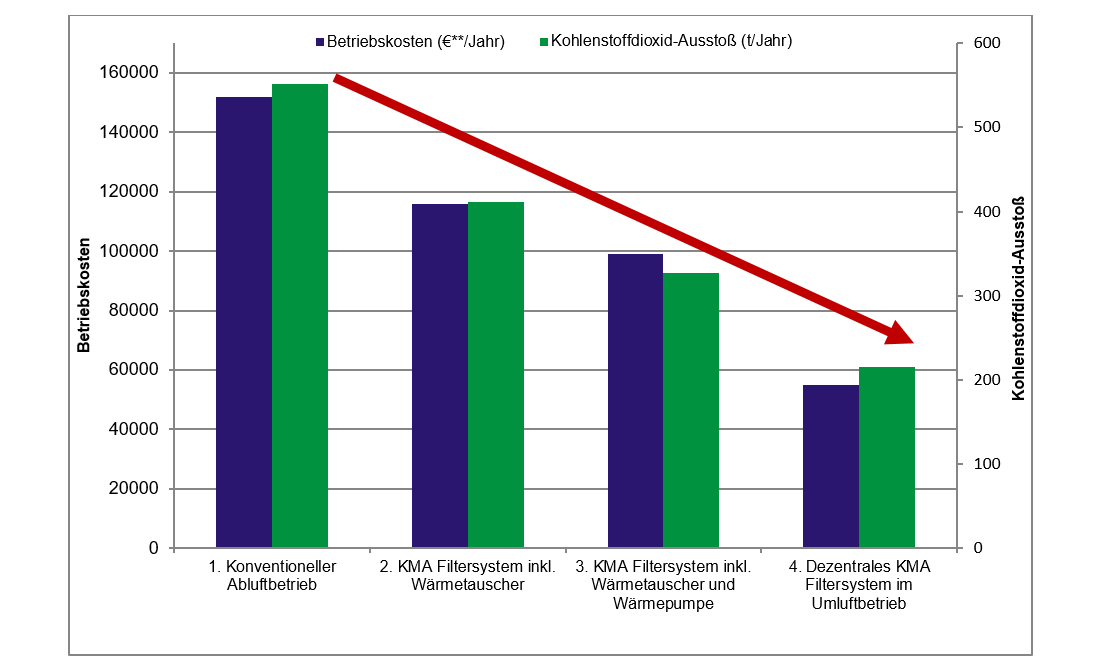

Étude de cas: Comparaison des systèmes de filtration d’air d’échappement pour les fonderies

La consommation d’énergie dans les fonderies dépend fortement de la consommation d’énergie des systèmes d’évacuation d’air et d’air soufflé. Une consommation d’énergie plus élevée signifie des coûts de production élevés et des émissions de CO2 élevées. En tant que fournisseur de solutions complètes, KMA propose un filtre à air de rejet économe en énergie pour toutes les applications et permet ainsi des économies considérables jusqu’à 85%.

La vue d’ensemble inclut l’explication des solutions possibles.

Base de calcul: Fonderie en Europe centrale, équipée de 10 machines de coulée sous pression (á 1100 t) et d’un volume d’air extrait de 80 000 m3 /h. Ø Température de l’air extérieur pendant la période de chauffage (3 600 h): 2,9 ° C, température du hall souhaitée: 18 ° C (Δt = 15,1 ° C).

Approche par coût: Prix du gaz: 0,50 €; Prix de l’électricité: 15,5 cents / kWh.

Concepts d’air de rejet KMA et potentiels d’économie

Mode d’évacuation d’air conventionnel

L’air d’échappement est extrait par des hottes personnalisées au-dessus des machines et filtré au moyen d’un simple filtre dévésiculeur et transporté à l’extérieur par des ventilateurs. En raison de la simple filtration, les émissions sont transportés de l’intérieur vers l’extérieur uniquement. Surtout pendant les mois d’hiver, ce simple processus d’évacuation de l’air vers l’extérieur entraîne des coûts de fonctionnement élevés, car l’air évacué dans l’atmosphère doit être remplacé par le même volume d’air frais et le chauffage de l’air extérieur froid à température ambiante entraîne des coûts d’exploitation élevés et des émissions de CO2 élevées.

Frais de fonctionnement : 152000 €

Émission de CO2: 592t

Système de filtration KMA incl. Échangeur de chaleur

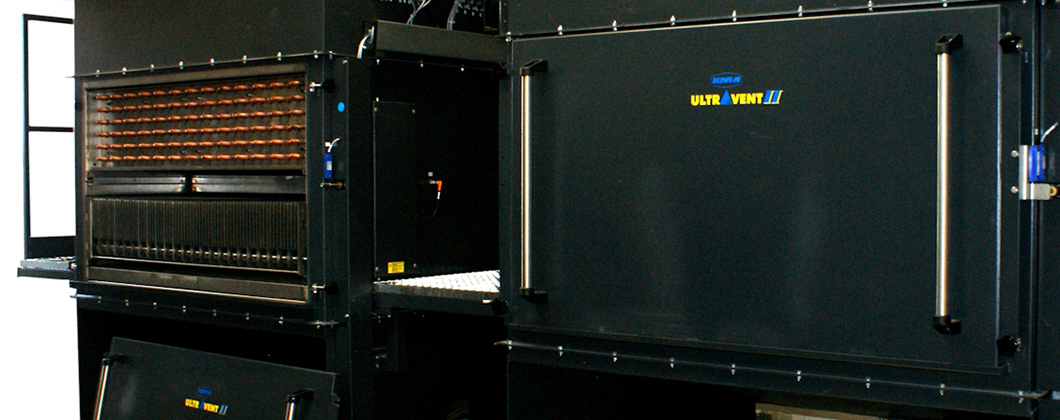

Les hottes d’extraction sont prolongées par des systèmes de filtration haute efficacité avec échangeur de chaleur intégré. Le système de filtre se compose de dévésiculeur, de cellules filtrantes électrostatiques et d’un système de nettoyage automatique du filtre.

Le filtre électrostatique est particulièrement important dans ce cas, car il permet la séparation à haute teneur des émissions huileuses et graisseuses comme la fumée, la poussière et le brouillard. Cette méthode de filtration à haute efficacité permet non seulement d’éviter la pollution de l’environnement, mais aussi de maintenir en permanence l’efficacité de l’échangeur de chaleur. L’échangeur de chaleur extrait la chaleur de l’air d’échappement chaud et la transfère à l’air frais entrant par une combinaison directe.

Economies d’énergie pendant la période de chauffage : 625000 kW (= environ 73000 m3 de gaz / an). Déduire la consommation d’énergie du système de récupération de chaleur (pompe de circulation) à partir du volume d’énergie économisé entraîne

Réduction des coûts d’exploitation d’environ env. 36000 € par an

Réduction des émissions de CO2 d’environ -141 tonnes par an

Période d’amortissement du système d’environ 2 ans

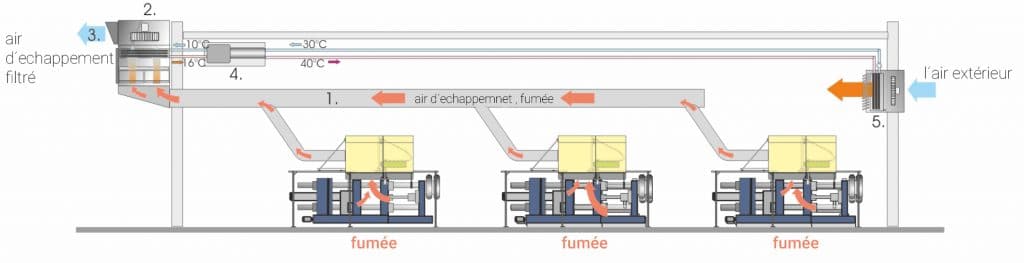

Système de filtration KMA incl. échangeur de chaleur et pompe à chaleur

1. Fumée de la machine de moulage mécanique sous pression; 2. Station de filtration centralisée: l’air d’échappement est filtré. Par la suite, la chaleur est extraite par un échangeur de chaleur; 3. L’air filtré et refroidi est soufflé à l’extérieur; 4. À l’aide de la pompe à chaleur, de l’eau de chauffage (40 ° C) est produite; 5. L’air frais est chauffé par un échangeur de chaleur à air pulsé et soufflé dans le hall de production.

Concept 2 est prolongé par une pompe à chaleur haute efficacité. Les pompes à air d’évacuation tirent leur énergie de l’air d’échappement chaud du hall et permettent un transfert d’énergie direct (sans tampon) vers l’air d’alimentation à chauffer. Le coefficient de performance élevé résultant de plus de 6 signifie que l’énergie thermique de 6 kW est récupérée à partir du courant électrique de 1 kW.

Grâce au coefficient de performance élevé et l’efficacité accrue, l’entreprise récupère en utilisant un système de filtration d’air d’échappement KMA avec échangeur de chaleur intégré et pompe à chaleur presque deux fois plus d’énergie qu’avec l’échangeur de chaleur simple du concept 2.

La récupération d’énergie entraîne une réduction des coûts

Réduction des coûts d’exploitation d’environ env. 53000 € par an

Réduction des émissions de CO2 d’environ -225 tonnes par an

Période d’amortissement du système d’environ 3 ans

Filtre KMA décentralisé fonctionnant en mode recirculation d’air

Actuellement, le traitement le plus éconergétique du traitement de l’air d’échappement est le fonctionnement à recirculation d’air. Chaque machine de moulage sous pression est équipée d’une hotte d’extraction KMA et d’un système de filtration KMA. Chaque système de filtration d’air d’échappement est équipé de dévésiculeurs, de cellules filtrantes électrostatiques et d’un système de nettoyage automatique, qui assure le nettoyage régulier du filtre. La technologie de filtration haute performance permet une qualité d’air propre si élevée que l’air filtré à la sortie du filtre peut être renvoyé dans le hall de production. Comme l’air circule à l’intérieur du hall, il n’y a pas de perte de chaleur pendant la période hivernale en raison de l’échange avec l’air froid. Cette méthode a le plus grand potentiel d’économies et, en plus de cela, il n’y a pas besoin de tuyauterie d’air de rejet coûteuse.

Réduction des coûts d’exploitation d’environ env. 97000 € par an

Réduction des émissions de CO2 d’environ -377 tonnes par an

Période d’amortissement du système moins de 3 ans

Nos experts pour systèmes de filtres à air de rejet pour presse de moulage haute pression

Kerem Kartal

Téléchargement

Vous pouvez télécharger la brochure produit actuelle ici:

Liens vers des publications sur nos filtres KMA ULTRAVENT® appliqués aux installations de moulage sous pression:

- Article sur le site web de Foundry planet (portail B2B pour la gestion technique et commerciale de la fonderie)

- Interview dans Global Casting Magazine sur les avantages de la filtration de l’air écoénergétique

- Article: “Purification de l’air d’échappement dans les fonderies de moulage sous pression”

- Article: Climate protection becomes a competitive advantage – DGS equips production plants worldwide with energy-efficient exhaust air technology

- Article GIESSEREI PRAXIS 02/2022: Experts present trend-setting technology for die casting